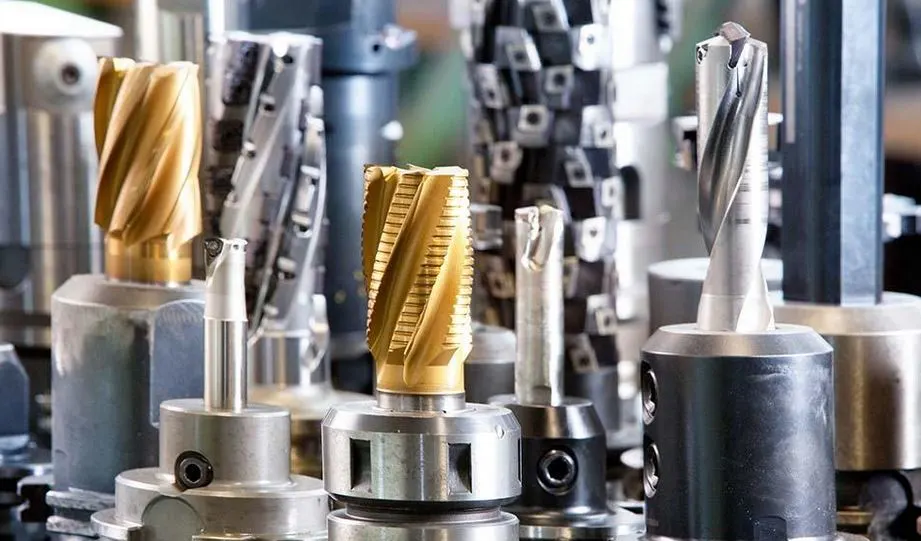

Coating pada cutting tool adalah teknologi penting yang telah merevolusi dunia machining modern. Dalam persaingan industri manufaktur, pemahaman tentang karakteristik coating sangat krusial untuk meningkatkan efisiensi produksi. Dua jenis coating yang paling banyak digunakan adalah Titanium Nitride (TiN) dan Titanium Aluminum Nitride (TiAlN), masing-masing dengan keunggulan dan keterbatasan yang berbeda.

Penelitian menunjukkan bahwa penggunaan coating yang tepat bisa meningkatkan umur pahat hingga 3–5 kali lipat dibanding tool tanpa coating. Selain itu, cutting speed dan feed rate juga bisa dinaikkan secara signifikan. Oleh karena itu, memilih coating yang sesuai harus mempertimbangkan jenis aplikasi, material benda kerja, dan parameter machining yang digunakan.

Dasar Teknologi Tool Coating

Proses PVD (Physical Vapor Deposition)

Coating biasanya diaplikasikan dengan proses PVD dalam ruang hampa pada suhu 400–500°C. Proses ini menghasilkan lapisan tipis (1–5 mikron) yang melekat sangat kuat pada tool. Lapisan ini meningkatkan kekerasan permukaan, ketahanan aus, serta stabilitas termal.

Fungsi Utama Coating

- Perlindungan Termal – mengurangi panas yang masuk ke tool.

- Stabilitas Kimia – mencegah reaksi kimia dan difusi yang merusak tool.

- Penguatan Mekanis – meningkatkan kekerasan permukaan dan daya tahan aus.

baca juga : Penyusunan Tata Letak Bengkel Bubut

Karakteristik TiN (Titanium Nitride)

- Kekerasan: 2000–2400 HV.

- Warna: emas mengkilap, mudah dikenali.

- Kelebihan:

- Adhesi sangat baik pada berbagai material.

- Serbaguna, cocok untuk aplikasi umum.

- Biaya relatif murah.

- Biokompatibel, aman untuk industri medis.

- Keterbatasan:

- Stabilitas termal terbatas hingga 500–550°C.

- Tidak tahan oksidasi tinggi.

- Kurang cocok untuk aluminium karena cenderung menimbulkan built-up edge.

Karakteristik TiAlN (Titanium Aluminum Nitride)

- Kekerasan: 2800–3200 HV.

- Keunggulan:

- Stabil hingga suhu 800–900°C.

- Membentuk lapisan pelindung aluminium oksida saat panas tinggi.

- Hot hardness lebih baik, tetap tajam pada kondisi temperatur tinggi.

- Koefisien gesek rendah → gaya potong lebih kecil.

- Stabil terhadap stainless steel, titanium, dan superalloy.

- Kelemahan:

- Biaya lebih tinggi (25–30% lebih mahal dari TiN).

Perbandingan Aplikasi

- Kecepatan Rendah–Menengah (<200 m/min)

TiN masih efektif dan ekonomis. - Kecepatan Tinggi (>300 m/min)

TiAlN jauh lebih unggul dengan umur tool 2–4 kali lebih lama. - Material Spesifik:

- Baja: TiAlN lebih unggul (contoh: machining AISI 4140).

- Stainless Steel: TiAlN lebih tahan terhadap work hardening.

- Besi Cor: Keduanya bisa dipakai, TiAlN lebih baik untuk ductile iron.

artikel lainnya : Perawatan dan Penyimpanan Cutting Tool

Studi Kasus Industri

- Otomotif: Penggunaan TiAlN menggandakan cutting speed pada machining aluminium engine part, cycle time turun 50%.

- Aerospace: TiAlN pada paduan titanium Ti-6Al-4V memungkinkan cutting speed 2x lipat dibanding TiN, dengan akurasi dimensi lebih baik.

- Medis: TiAlN menghasilkan variasi dimensi 40% lebih kecil, surface finish lebih halus, dan tetap aman secara biokompatibilitas.

Optimasi Parameter Cutting

- TiN: optimal pada 100–300 m/min, feed 0,3–0,5 mm/rev.

- TiAlN: bisa digunakan hingga 600–1000 m/min (aluminium) dan 200–400 m/min (baja), feed hingga 0,8 mm/rev.

- Depth of cut: TiN cocok untuk ringan–sedang, TiAlN mampu untuk pemotongan lebih agresif.

Analisis Ekonomi

- TiAlN lebih mahal di awal, tapi ROI cepat tercapai (2–4 bulan produksi) karena umur tool lebih panjang, produktivitas naik, dan biaya total machining turun 15–25%.

- Break-even point biasanya dicapai setelah produksi 10.000–15.000 part, terutama di industri otomotif dan high-volume production.

Kesimpulan

- TiN: solusi ekonomis, serbaguna, cocok untuk machining umum dengan parameter sedang.

- TiAlN: pilihan premium, unggul pada kecepatan tinggi, material sulit, atau kebutuhan presisi tinggi.

Dalam tren manufaktur modern, TiAlN semakin banyak dipilih karena produktivitas tinggi, kualitas lebih baik, dan biaya produksi lebih rendah dalam jangka panjang. Namun, pemilihan tetap harus menyesuaikan kebutuhan spesifik aplikasi dan anggaran.

Demikian artikel mengenai Perbedaan Tool Coating TiN dan TiAlN, simak artikel lainnya di https://teknikjaya.co.id/blog/.

Please Share This Article