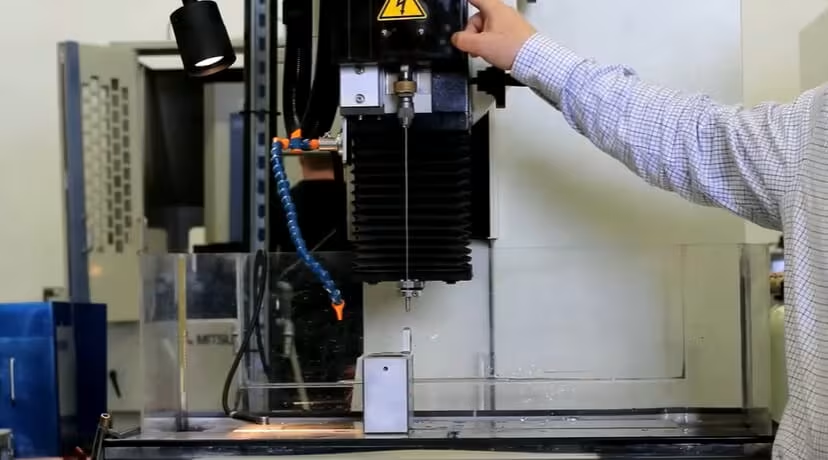

EDM – Electrical Discharge Machining adalah proses pemesinan orisinal dan sangat akurat, di mana komponen yang terbuat dari bahan konduktif memiliki karakteristik yang dihasilkan dari erosi bahan yang terkendali oleh pelepasan listrik (percikan). Dalam asumsi dasar, perlakuan elektroerosi diterapkan pada dua elektroda.

Ketika kekuatan medan antara kedua elektroda cukup tinggi, dielektrik rusak, arus listrik mengalir, dan bahan dilepaskan dari kedua elektroda. Perlu ditekankan bahwa aliran arus antara elektroda tidaklah konstan. Mengapa menggunakan pemesinan pelepasan listrik? Apa saja kelebihannya dan apa yang perlu diperhatikan? Kami akan membahasnya di bawah ini!

Sejarah Singkat EDM

Sejarah Electrical Discharge Machining (EDM) sama menariknya dengan metode itu sendiri. Berawal dari pencarian untuk memanfaatkan daya percikan listrik, perjalanan EDM dimulai pada tahun 1940-an. Teknik ini, yang pertama kali diciptakan untuk menghentikan degradasi sambungan listrik tungsten, dikreditkan kepada ilmuwan Soviet B.R. dan N.I. Lazarenko. Penemuan mereka menjadi dasar bagi komponen utama produksi kontemporer.

EDM berkembang sepanjang waktu dari metode baru menjadi prosedur yang rumit dan penting yang banyak digunakan di berbagai sektor termasuk pembuatan alat dan cetakan, kedirgantaraan, dan pembuatan perangkat medis.

Perkembangan luar biasa ini melibatkan lebih dari sekadar mempelajari cara menggunakan percikan listrik. Setiap perkembangan baru dalam teknologi EDM menciptakan peluang baru dalam kisah inovasi yang tak henti-hentinya ini.

EDM secara bertahap meningkatkan kemampuannya, dari penciptaan EDM kawat, yang menyediakan pemotongan yang presisi dalam desain yang rumit, hingga peningkatan EDM sinker, yang menghasilkan rongga yang rumit. Sekarang, tempat ini berfungsi sebagai monumen bagi kreativitas manusia, yang mengubah daya rusak pelepasan listrik menjadi instrumen yang dibuat dengan sangat indah.

Jenis Electrical Discharge Machining

Sinker EDM

Sinker EDM (Die-Sink EDM) atau juga Ram EDM (Die-Sinking), sinker EDM melakukan proses perendaman elektroda dan benda yang akan dibuat bersatu di dalam cairan dielektrik. Elektroda Sinker EDM diciptakan spesial khusus supaya dapat menyerupai bentuk yang sudah didesain yang perlu dibuat pada benda. Ini menyerupai pemahat seni yang dengan susah payah menyingkirkan material untuk memperoleh sebuah karya seni.

Saat membuat geometri yang rumit seperti cetakan dan dies, di mana bentuk yang tepat dan rongga yang terperinci dibutuhkan, metode ini sangat bermanfaat.

Kustomisasi dan akurasi tingkat tinggi dimungkinkan oleh kontrol atas pergerakan elektroda dan penggunaan material elektroda yang berbeda, seperti tembaga atau grafit. Untuk aplikasi yang memerlukan toleransi yang tepat dan desain yang rumit, seperti di sektor otomotif dan kedirgantaraan, sinker EDM adalah pilihan yang lebih disukai.

Cairan dielektrik berfungsi sebagai moderator dalam urutan pelepasan listrik yang terjadi antara elektroda dan benda kerja selama proses Sinker EDM. Barang akan terkikis oleh pelepasan muatan ini, yang meniru bentuk elektroda.

Prosedur ini dibedakan berdasarkan kapasitasnya untuk menghasilkan undercut dan rongga rumit yang mungkin sulit atau tidak mungkin dicapai dengan menggunakan teknik pemesinan alternatif.

Kemampuan beradaptasi EDM sinker menjadikannya alat penting dalam industri, yang memberikan jawaban atas beberapa masalah pemesinan yang paling sulit.

Wire EDM

Salah satu fitur penting dari wire Electrical Discharge Machining adalah keakuratan dan kapasitasnya untuk menghasilkan potongan yang sangat detail. Alat pisau dalam teknik ini adalah kawat tipis bermuatan listrik, yang biasanya terbuat dari tembaga atau kuningan berlapis.

Kawat yang terus-menerus dimasukkan ke dalam barang kerja mengikuti jalur yang telah ditentukan sebelumnya untuk memotong material apa pun secara presisi, termasuk logam yang paling kuat seperti tungsten karbida.

Metode ini sangat baik untuk membuat bentuk yang halus dan kontur yang kompleks, yang menjadikannya pilihan yang tepat untuk fabrikasi punch, tool, dan die.

Keakuratan wire EDM memungkinkan pembuatan komponen dengan fitur yang halus dan toleransi yang ketat, yang sangat penting di sektor seperti kedirgantaraan yang sangat memperhatikan setiap mikron. Teknik ini menunjukkan fungsinya sebagai solusi pemesinan yang akurat, efektif, dan adaptif dengan memotong bentuk yang rumit dan sudut interior yang tajam dengan hasil akhir permukaan yang superior.

Fast Hole Drilling EDM

Pengeboran Lubang Cepat EDM: Metode khusus ini dimaksudkan untuk mengebor lubang dalam dengan cepat dan tepat pada material penghantar listrik apa pun. Berbeda dengan EDM tradisional, teknik ini menggunakan elektroda tubular untuk membuat lubang secara tepat.

Di sektor seperti kedirgantaraan, yang sering digunakan untuk membuat lubang pendingin pada bilah turbin, ini merupakan instrumen yang vital.

Pengeboran Lubang Cepat EDM merupakan alat penting untuk aplikasi yang membutuhkan akurasi dan efisiensi tinggi karena kecepatan dan presisinya.

Dalam industri yang mengutamakan waktu dan presisi tidak dapat dinegosiasikan, kapasitasnya untuk membuat lubang dengan toleransi yang tepat sangat penting.

Dengan memberikan jawaban yang lebih cepat dan lebih tepat, teknik ini telah sepenuhnya mengubah cara industri mendekati aktivitas yang sebelumnya padat karya dan memakan waktu.

Keuntungan dan Keunggulan EDM

Berikut ini adalah keuntungan yang terkait dengan Electrical Discharge Machining :

- Dapat menciptakan format kompleks yang sulit dilakukan dengan pisau tool pemotong tradisional.

- Hal ini adalah solusi hebat untuk memotong material yang sangat kaku, menuntut, dan tidak berpola. Ini terjadi dengan sangat akurat.

- Ada harapan besar untuk menangani barang kerja yang sangat kecil yang dapat merusak dengan cara lain dengan mendorong pisau pemotong.

- Tidak ada kontak antara alat dan barang kerja. Ini memungkinkan perawatan bebas distorsi pada area yang halus dan material yang lemah.

- Penggunaan paparan listrik pada benda kerja tidak dibiarkan meninggalkan tepi yang bergerigi.

- Setelah perawatan, tidak perlu dipoles lagi.

Aplikasi EDM dalam Industri

EDM digunakan dalam berbagai industri, dan masing-masing industri mendapatkan manfaat dari keakuratan dan kemampuan adaptasi teknik pemesinan ini. EDM sangat penting dalam sepuluh industri berikut:

- Kedirgantaraan: Untuk memotong bagian-bagian rumit seperti komponen mesin dan bilah turbin.

- Otomotif: Diaplikasikan demi membuat cetakan dan dies untuk suku cadang mobil.

- Peralatan Medis: Untuk membuat instrumen bedah dan implan yang rumit.

- Elektronik: Dalam produksi konektor dan komponen semikonduktor.

- Pembuatan cetakan juga dies sangat penting untuk memproduksi stempel, dies, dan cetakan.

- Pertahanan: Untuk memproduksi komponen kendaraan dan peralatan militer.

- Sektor Energi: Dalam pemesinan komponen sistem energi angin, nuklir, dan lain sebagainya.

- Penelitian dan Pengembangan: Untuk mengembangkan komponen eksperimental dan pembuatan desain engineering.

- Telekomunikasi: Digunakan dalam produksi komponen infrastruktur dan konektor.

- Mesin Manufaktur: saat ketika memproduksi bagian mesin yang rumit seperti roda gigi dan ulir.

Sekian artikel tentang Apa itu Electrical Discharge Machining, semoga bisa bermanfaat.

Please Share This Article